工业富碳气体生物制造的 4 大工业挑战

新型碳源开发及生物技术转化备受产业关注。

近年来,工业富碳气体生物发酵制燃料乙醇的工艺路线被广泛研究。

厌氧食气微生物通过Wood-Ljungdahl途径吸收固定工业富碳气体中的CO和CO2,再由分支代谢途径合成乙酸、乙醇等产物。

工业富碳气体生物发酵制燃料乙醇技术的主要优势包括:工艺在常温常压下进行,能耗低、安全性高;参与代谢的酶底物专一性强,转化效率高;微生物对原料气组分的配比要求较低,原料适应性强;微生物对痕量污染物耐受性高等。

过程整体高效转化是工业富碳气体生物发酵制燃料乙醇技术走向规模化工业应用面临的核心挑战,与原料气体稳定供应、高效菌种开发、发酵工艺设备优化及过程控制、工艺评价及市场前景等方面紧密相关(如下图)。

图:影响工业富碳气体发酵合成乙醇技术发展的关键因素,来源:化工进展

01 工业富碳气体生物制造企业进展

随着气体发酵技术和合成生物学的不断进步,工业富碳气体发酵合成乙醇技术已从实验室阶段逐步迈向工业化。

LanzaTech、巨鹏生物等企业已建成多套工业富碳气体生物发酵工业化装置。Synata Bio、食气生化和吉态来博生物等企业也在该领域迅速发展。以

下为相关介绍:

(1)LanzaTech,是气体发酵领域的领军企业。

(2)首钢朗泽,成立于2011年,由首钢集团与新西兰LanzaTech合资组建。

截至2025年,公司已在中国运营四大生产基地,分布于河北、宁夏和贵州等地,形成了年产21万吨燃料乙醇和2.32万吨微生物蛋白的产能规模。

来源:首钢朗泽

(3)巨鹏生物,目前全球唯一一家拥有生物质气化到气体发酵生产生物乙醇和绿色甲烷及菌体蛋白产品的全产业链三大核心技术的公司。

2018年,巨鹏生物与山西潞安化工集团合作,在山西长治市动工建设工业尾气发酵制燃料乙醇示范厂,2021年10月底建成投产。2023年7月通过中国石油和化学工业联合会的性能考核和专家鉴定,工艺先进性、成熟性和可靠性得到了充分验证,适合大规模商业化推广。2024年11月,第一套大规模商业化装置10万吨/年乙醇和2万吨/年菌体蛋白项目在内蒙古鄂尔多斯开始动工建设。

点击更多阅读:推荐 | 巨鹏生物,全球唯一同时拥有生物质气化+气体发酵+菌体蛋白一体化技术的公司

(4)食气生化公司,成立于2023年,其10t级气体发酵装置已竣工,可将煤制甲醇弛放气转化为化学品和饲料蛋白。

(5)吉态来博生物,成立于2020年,开发了气体发酵和酵母发酵的耦合工艺,实现从富碳气体到乙酸,再到单细胞蛋白及微生物油脂的工业化应用基础。

02 产业化面临的4大主要挑战

尽管部分企业已将工业富碳气体生物发酵制乙醇技术从放大验证阶段推进到工业化规模,但该技术总体仍处于开发攻关阶段,已实现工业化的产线也存在着诸多挑战。

(1)气源稳定性挑战

来自上游工业的富碳气源不可避免地存在组分和气量波动,影响发酵系统中产乙酸菌的生长和代谢,严重时可能导致发酵系统崩溃。

气源中的杂质可经多组过滤、干燥吸附处理,确保气体清洁干燥,避免对菌体和精密仪器产生影响。除工业手段稳定气源外,还应不断优化菌种,提高微生物对气体组分和流量波动的适应性。

(2)过程精准控制挑战

以发酵单元为例,需要开发进气量和产物组成精准调控技术。

如由于缺乏CO在线检测装置,一般无法直接监测发酵中CO的实时浓度变化,多通过测定进气和尾气中CO含量计算CO消耗量,从而调整进气量。

由于样品数量大、检测周期长等问题,不利于及时判断发酵状态,错失最佳调控时机,造成不可逆的结果。

染菌问题在初期相对容易控制。厌氧甲烷菌可利用乙酸、乙醇及CO2和H2,与产乙酸菌形成竞争。

来源:AI制图

(3)大型化反应器设计挑战

已投产的工业富碳气体发酵反应器普遍存在单位容积小、产能低等问题。

如首钢朗泽一般通过增加反应器数量或并联生产线来解决该问题,生产和维护成本也会随之线性增加。开发体积大于1000m3的大型反应器需要考虑气液传质效率、能耗以及气体分布均匀性、长周期运行等因素随装置规模放大而产生的显著变化。

因此,反应器放大过程需要依赖系统的冷模实验及结合CFD模拟优化设计,并以运行成本最小化和发酵效率最大化为目标权衡反应器的数量和体积。

(4)高效低成本分离提纯挑战

产乙酸菌生长速率低难以实现高密度发酵,膜过滤可富集菌体,但陶瓷膜易堵塞,需多组切换,增加维护成本和泵能耗,过滤剪切力会损伤菌体。

微气泡发生器会提高发酵罐气液传质效率,但作为反应器内构件易堵塞,更换需停车不利于长周期稳定运行。

工业低碳气体发酵制乙醇浓度较低,精馏提纯乙醇能耗高,亟须开发膜分离与精馏过程耦合的新型分离技术。

发酵浓醪液主要为菌体蛋白,蒸馏过程中蛋白易变性并附着在设备表面,降低传热系数,增加乙醇回收能耗。

对于CO2浓度较高的气体来源,现有微生物的利用效率低,需要优化开发新型菌种。

目前行业有哪些可利用新型碳源?如何突破生物转化更多高值化产品?产业化机遇在哪里?

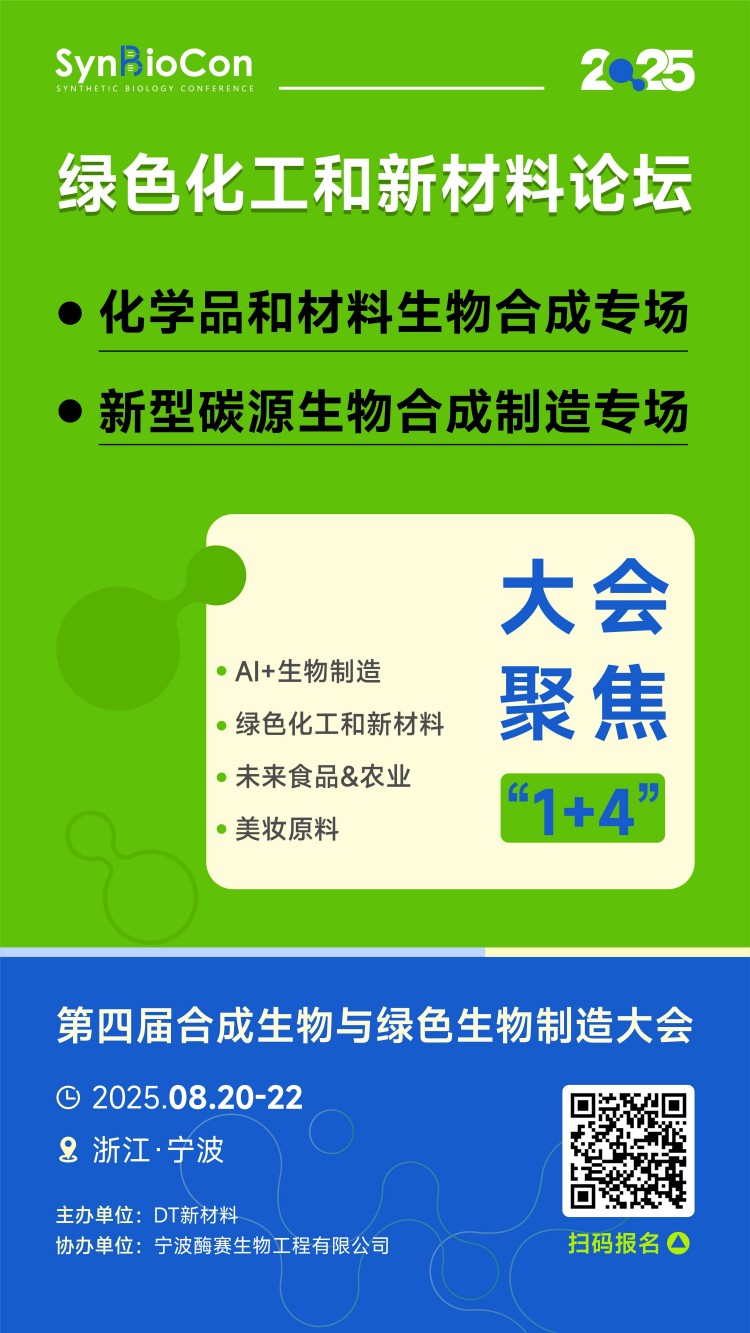

8月20-22日将于浙江·宁波举办第四届合成生物与绿色生物制造大会 (简称:SynBioCon 2025) 。其中绿色化工与新材料论坛——新型碳源生物制造专场,将探讨新型碳源探索与生物转化利用产业化机遇重点话题。同时,将现场对接展示相关科技成果与项目!欢迎行业参与交流!

▌参考信息:本文部分素材来自魏志强, 孙丽丽. 工业富碳气体发酵制备燃料乙醇技术现状与挑战[J]. 化工进展, 2025, 44(5): 2563-2576. DT产业研究院。由作者重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:15356747796(微信同号)