南工副校长郭凯:生物基材料工作思考,团队已实现50余万吨/年产业化!

我国就有多个生物基材料产业化极为成功的科研团队,南京工业大学K&k团队就是其中之一。

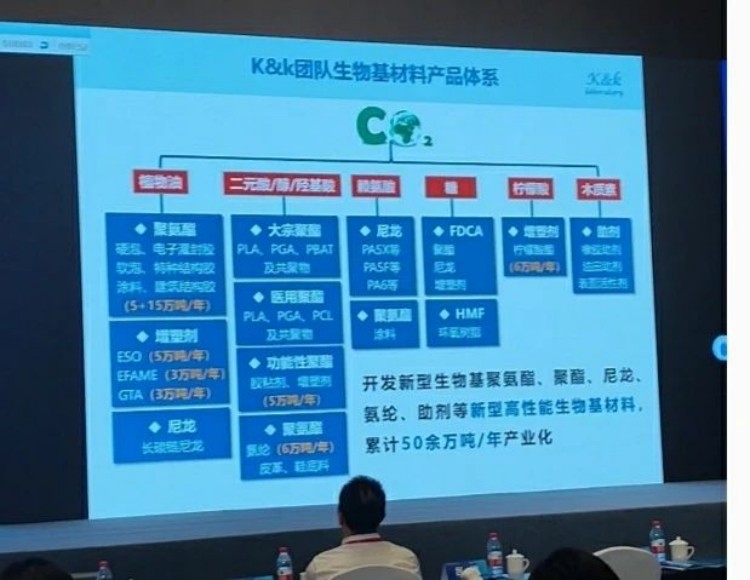

K&k团队开发的新型生物基聚氨酯、聚酯、尼龙、氨纶、助剂等新型高性能生物基材料,累计50余万吨/年产业化。

近日,南京工业大学副校长 K&k团队负责人 郭凯教授在2025首届生物有机合成与生物制造产业大会上做了题为《生物基材料工作思考》的演讲。

DT新材料产业研究院对此做了部分要点梳理,如内容整理有偏颇,欢迎指正。

01

抛开环保因素,对比性能,生物基 VS 石油基究竟有哪些优势?

1. 结构可实现精准调控

传统石化材料(如聚醚型氨酯)结构单一、改性困难,而植物基聚氨酯可通过分子设计实现精准调控。例如:

利用植物源的 羟基、氨基、羧基等活性基团,构建多样化聚合物网络;

保留天然大分子共价键结构,避免传统工艺对生物质的“切割-重组”损耗。

2. 原料的天然禀赋

生物质富含合成所需的活性官能团(如氨基酸、糖类、木质素等),显著优于石化原料。

郭凯教授说:“传统化工合成氨工艺仍面临选择性差、氧化安全性低等挑战,而生物质天然基团可直接参与高效聚合。”

3. 资源循环闭环

盐碱地种植耐盐碱植物(如蓖麻),提取原料用于生物基聚氨酯生产;

江苏试验基地探索“盐碱植物→生物基材料→土壤改良”的循环模式。

02

从实验室到万吨级产业化,K&k团队做对了什么?

不写孤岛式论文,践行贯通式科研

1. 基础研究:探索微尺寸效应作用机制,突破工程化技术瓶颈

发表Prog.polym.Sci.、Appl.Catal.B-Environ.、Matt等SCI论文300余篇

2. 共性技术:构建微流场工程化技术与装备,推进工程化

授权国际专利20余件(新结构12件)

已完成60余件专利的应用转化

第一完成人获得中国专利金奖

3. 工程转化:实现生物基材料、材料助剂、精细化学品

生物基材料超50万吨/年

第一完成人获国家技术发明二等奖1项

成果举例:在多元组分过程和聚合过程中进行技术创新,通过这些改进,降低了65%以上的生产成本。

03

落地产品:从高铁到家居,不做Follower,已成Leader

K&k团队基于常见的生物质原料构建了完整的生物基材料产品体系:

植物油:聚氨酯(5+15万吨/年)、增塑剂(ESO:5万吨/年、EFAME:3吨/年、GTA:3万吨/年)、尼龙

二元酸/醇/羟基酸:大宗聚酯、医用聚酯、功能性聚酯(5万吨/年)、聚氨酯(6万吨/年)

赖氨酸:尼龙、聚氨酯

糖:FDCA、HMF

柠檬酸:增塑剂(柠檬酸酯:6万吨/年)

木质素:助剂(橡胶助剂)

多款材料已实现产业化,以下是产业化案例:

案例1:生物基聚氨酯5+15万吨/年

该产品是首款通过全球五大生物基材料认证的聚氨酯产品,五大认证为:德国DIN、欧盟OK Biobased、日本BP、美国UL、美国USDA。

已用于一带一路铁路、川藏线、西气东输、三峡等重大工程领域。

具体应用领域包括:

①保温隔水材料:突破铁路隧道保温隔水难题

②防腐涂料:首款无锌树脂型防腐涂料

③建筑结构胶:已应用超600万㎡

④电子灌封胶:用于美的等大品牌产品

⑤软泡:超900万只

案例2:生物基增塑剂17万吨/年

该产品树立了我国无毒增塑剂产业国际领先地位,迫使欧美产品推出中国市场

采用植物油、柠檬酸等生物质作为原料,已量产:5万吨/年环氧植物油;3万吨/年三醋酸甘油酯;6万吨/年柠檬酸酯;3万吨/年环氧脂肪酸甲酯。

案例3:生物基氨纶6万吨/年

构建了生物基氨纶纤 单体制备→材料聚合→纺丝成套工艺,获美国USDA认证、GRS认证,生物碳含量高达76%。

开发了新型高性能生物基氨纶产品“奥美南Omina”

K&k团队践行 贯通式科研,深度服务产业,已与中国石化、英国VT等七十余家国内外企业开展合作,为推进双碳战略、促进化工、材料产业升级提供技术方案。

郭凯教授曾受邀参与由DT新材料主办的生物基大会(Bio-based)并分享相关研究成果。

▌参考信息:本文部分素材来自演讲现场信息,由DT新材料重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:18094560191(微信同号)