蓝晶微生物,破解PHA三大难题:300g/L创纪录产量,100%质量转化率,碳足迹降幅达64%

上海蓝晶微生物科技有限公司(以下简称"蓝晶")作为中国合成生物学领域的独角兽企业,通过自主研发在PHA工业化生产领域取得突破性进展。由蓝晶创始人兼CEO张浩千博士与首席科学家饶驰通博士领衔的蓝晶研发团队,近期在国际合成生物学权威期刊Metabolic Engineering同期背靠背发表两项关键技术成果:自主研发的「生物混动」Biohybrid技术体系,使PHA单位产量与碳源转化率在百吨级量产规模达到文献报道最高水平。

此外,蓝晶联合牛津大学在Resources, Conservation and Recycling发表全球首篇聚焦PHA全生命周期碳足迹的系统性研究。该系列成果确立了蓝晶在PHA绿色制造技术领域的全球技术领先地位。

路线选择:以油代糖有望带来PHA成本优势

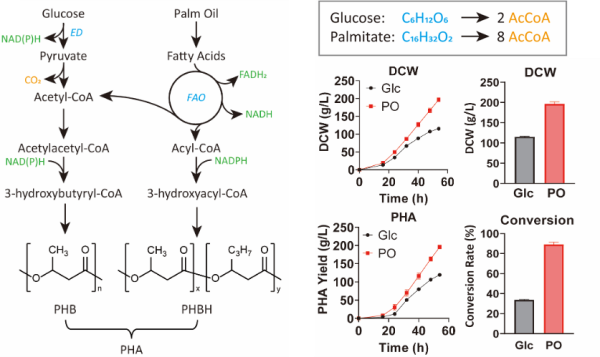

目前 PHA 生产大多依赖葡萄糖作碳源,碳源质量转化率仅30%左右、单位产量不超150g/L,导致PHA成本高昂。蓝晶团队从"原子经济性"的第一性原理出发,通过理论计算发现,相比于糖基碳源,油基碳源碳原子占比高(75%vs40%)、无碳损失,理论转化率超 130%(糖基仅57%),成本下限更低(590美元/吨vs825美元/吨)。

基于该成本理论计算,蓝晶以耗油能力较强的罗氏真养菌(Cupriavidus necator,又称杀虫贪铜菌)野生型H16菌株作为PHA工业生产底盘菌,通过发酵实验发现,以油脂为碳源可达到175g/L单位产量、87% 碳源质量转化率,远高于以葡萄糖为碳源的发酵表现,表明油基碳源路线更具经济优势。

▲ PHA合成的糖基碳源路线和油基碳源路线对比

原始创新:从「生物混动」到工业级创纪录高产

针对油基碳源生产PHA,蓝晶经过多年研发独创了「生物混动」Biohybrid系列技术,采用代谢网络理性设计、功能基因组学高通量筛选等多条互补技术路线,结合基因组学、转录组学、蛋白质组学和代谢组学等前沿技术手段,系统改造PHA工业生产底盘菌株,实现了「有机碳源+无机碳源」共混生产PHA的高效低碳生物制造新范式。

■ Biohybrid 1.0技术

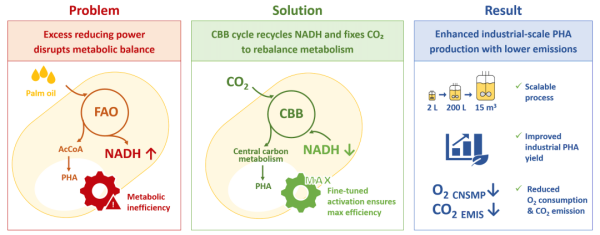

在题为「Harnessing CO2 Fixation and Reducing Power Recycling for Enhanced Polyhydroxyalkanoates Industrial Bioproduction」的研究论文中,蓝晶研发团队联合复旦大学陈立团队,发现植物油作为一种高还原度碳源,代谢合成PHA过程中会产生大量的过剩还原力,导致细胞代谢效率低下;为解决该问题,研发团队创造性地激活一种古老的生物固碳途径——卡尔文CBB循环,一方面回收过剩还原力、改善细胞代谢效率,另一方面增加CO₂无机碳源、提高发酵PHA产量;经过系列小试、中试和放大测试,研发团队建立了一套迭代菌株和工艺,命名为Biohybrid 1.0技术,在15吨量产规模实现了PHA单位产量260g/L,相比初始技术提升20%。

▲ 利用过剩还原力固定CO₂的Biohybrid 1.0研发思路

▲ Biohybrid 1.0技术在15吨量产的落地表现

蓝晶的Biohybrid 1.0技术研发作为代谢网络理性设计指导工业化生产实践的一个范例,为油基碳源路线的过剩还原力问题提供了一个生物固碳的创新解决方案,该方案不但可以应用于PHA生产,也适用于其他增值化合物的生物制造。

■ Biohybrid 2.0技术

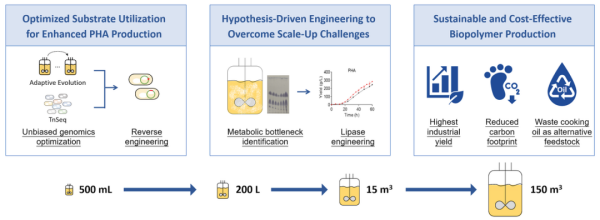

在开发Biohybrid 1.0技术的同时,蓝晶研发团队敏锐地意识到,作为PHA工业生产底盘的罗氏真养菌虽然利用油脂能力较强,但其耗油效率仍有进一步提升空间;这一判断基于的猜想是,罗氏真养菌作为一种野生型菌株,其进化过程中累积的复杂代谢调控网络会限制其在人工发酵条件下对特定碳源的利用效率,克服这些调控限制有望最大化提升菌株在大规模PHA生产中的性能。

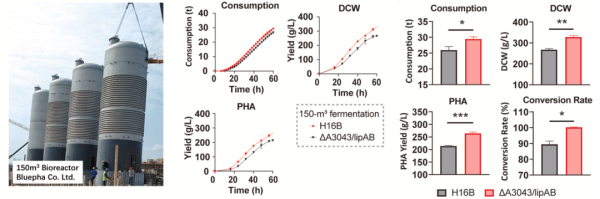

因此,在题为「Enhancing Oil Feedstock Utilization for High-Yield Low-Carbon Polyhydroxyalkanoates Industrial Bioproduction」的研究论文中,蓝晶研发团队通过功能基因组学方法对罗氏真养菌进行系统改造,大幅提升了其对油基碳源的利用效率,在150吨量产规模实现了PHA单位产量264g/L、植物油碳源转化率100%的创纪录高产,该性能提升不仅应用于食品级植物油,还适用于餐厨泔水油等废弃油脂。

▲ 系统提升菌株耗油能力的Biohybrid 2.0研发思路

蓝晶研发团队将本研究的高耗油菌株改造成果与Biohybrid 1.0技术相结合,在多批次150吨大规模量产水平实现了PHA单位产量和植物油碳源转化率分别超过300g/L和100%,技术水平进一步刷新行业纪录。

▲ 高耗油菌株和工艺在150吨大规模量产的落地表现

本研究也是蓝晶利用自有的合成生物学研发平台完成菌株高通量筛选的又一成功案例(其它案例见:益生菌成人体“清道夫”?| 精准筛选驱动微生物资源开发),通过深度融合功能基因组学和适应性进化的理念方法,进一步提升了筛选效率和缩短了研发周期。

低碳实践:全生命周期驱动碳中和目标

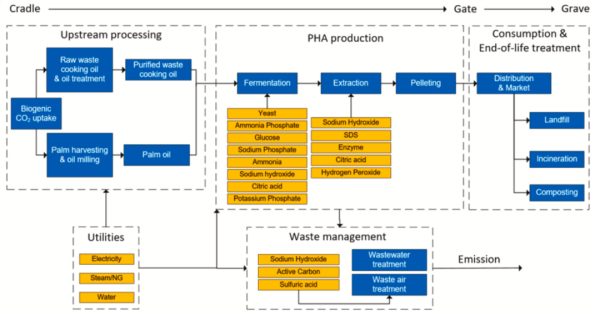

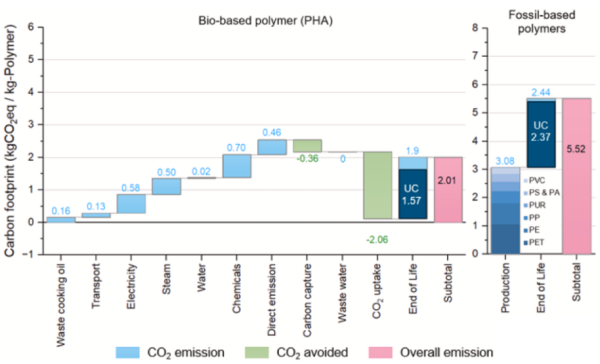

PHA作为一种环境可降解的生物基新材料,被赋予了替代传统石化塑料的环境友好属性,然而对于其全生命周期(LCA)碳足迹的系统客观评价仍然有限。在题为「Polyhydroxyalkanoates (PHA) production in a circular CO2 economy: it’s role in mitigating global CO2 emissions」的研究论文中,蓝晶研发团队联合牛津大学宗致远博士等完成了首个基于真实生产数据的PHA全生命周期碳足迹深度研究,发现通过Biohybrid 2.0技术优化菌株工艺、采用餐厨废油替代食品级植物油,PHA从摇篮到坟墓的碳足迹相比传统石化塑料降低64%。

▲ PHA从摇篮到坟墓的全生命周期碳足迹分解

现有生物基材料碳足迹研究结果往往存在很大程度低估,主要源于理想化假设(如全绿电供应、忽略后处理阶段)与真实生产场景的偏差,对于真实场景下的碳排放可能造成误导。本研究中,联合团队基于蓝晶PHA生产的真实数据,构建覆盖"摇篮到坟墓"的LCA模型,客观和系统地评估了PHA生产对环境的碳足迹影响。评估结果显示:使用罗氏真养菌原始菌株与常规工艺时,PHA碳足迹为5.77 kg-CO₂e/kg-Polymer(接近传统石化塑料的5.52 kg-CO₂e/kg)。这一结果提示了通过生产工艺迭代降低PHA碳足迹的重要性。

食品级棕榈油由于其源头生产方式带来较高的碳足迹,因此蓝晶尝试了一种负碳的油脂碳源——餐厨废油(我国年产量近1000万吨)。基于Biohybrid 2.0菌株的200L中试数据显示,餐厨废油补料分批发酵实现PHA产量194g/L、质量转化率86%,满足工业化量产标准。基于以上技术参数,使用Biohybrid 2.0技术和餐厨废油原料有望降低LCA碳足迹至2.01 kg-CO₂e/kg-Polymer,较石化塑料降低64%,此外大幅降低PHA生产成本,同时推动废弃油脂资源化与循环经济发展。

▲ Biohybrid 2.0技术结合废油原料大幅降低PHA碳足迹

目前,蓝晶正在全力推进餐厨废油发酵生产PHA的15吨量产测试,解决餐厨废油的成分稳定性和杂质问题,并走通从放大发酵、材料提取到下游应用的全流程,为餐厨废油资源化利用和绿色低碳可持续发展开辟新路径。

产业化落地:从实验室到万吨级产线

蓝晶的系列研究成果不仅实现了实验室突破,更成功推动PHA技术走向工业化量产,实现了PHA单位产量的大幅提升和生产成本的大幅降低,为全球塑料污染治理提供了兼具经济性与环保性的中国方案。目前,蓝晶已建成1.5万吨/年PHA产能,其食品接触级原料成为全球首个且目前唯一一个通过中美欧三地官方认证的PHA产品。此外,PHA生产成本的大幅降低还拓展了更多应用场景,蓝晶目前已推出农业领域独家PHA「多生菌脂」产品矩阵,在土壤修复与农作物增产中已获得广泛认可。

技术突破的背后是扎实的科研根基:蓝晶前期承担了科技部国家重点研发「合成生物学」专项(2020YFA0906900)与「生物与信息融合」专项(2021YFF1200500)的子课题,自主建成国际领先的合成生物学研发平台SynBio OS,集成柔性自动化实验室DarkLab与高通量生物反应器阵列AutoFarm,可实现月均千级基因编辑菌株构建与百级罐次全尺度发酵测试,支撑从基因编辑到万吨量产的快速技术迭代,被国家级媒体报道为合成生物创新赛道的中国力量代表。(见《解放日报》头版报道:合成生物创新赛道中国力量代表!)

未来,蓝晶将以「用合成生物产品造福每个人」为使命,通过持续的底层技术创新与规模化应用,致力于成为工业和消费生物技术的全球领航者。

说明:本文部分素材来自于蓝晶微生物及网络公开信息,由作者重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:18094560191(微信同号)