破解"三素分离"难题:一项被低估的预处理技术如何改变非粮生物质利用格局

关键词 |非粮生物质进展|蒸汽爆破|埃尔派粉体

中国年产非粮生物质资源达43亿吨(含秸秆、畜禽粪污、林业废弃物等),相当于8.65亿吨标准煤。但要把这些"废弃物"变成"战略资源",预处理是绕不开的第一关。

有一家企业,用蒸汽爆破技术把能耗降低了30%,酶解效率提高两倍,更关键的是,找到了解决批次稳定性问题的可行路径。

2025年11月28日,在第五届非粮生物质高值化利用论坛上,山东埃尔派粉体科技股份有限公司 研发工程师 刘英杰详细介绍了新型蒸汽爆破技术的突破点和应用案例。

对于非粮生物质利用企业、生物制造来说,这项技术突破的产业难点,有望同时降低非粮生物质预处理的成本,和提高预处理的品质,值得特别关注。

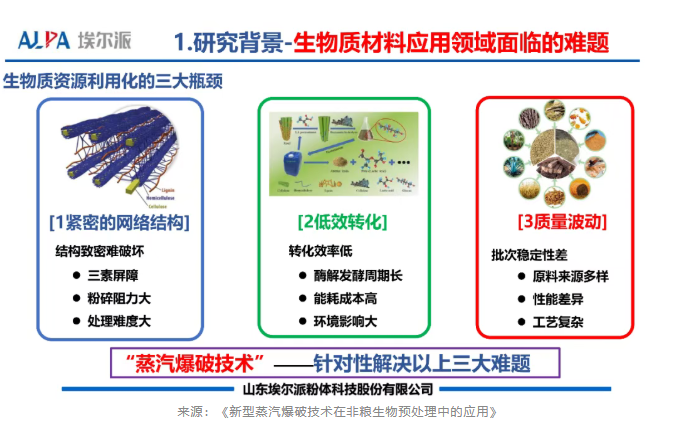

三个绕不开的技术瓶颈

行业面临三个实实在在的技术瓶颈:

第一,三素屏障:结构致密难破坏。木质素、纤维素、半纤维素紧密缠绕构成的网络结构,破坏难度大。

第二,低效转化:酶解发酵周期长、能耗成本高。传统的酶解、发酵方法,处理周期长,效率低,环保影响大。

第三,质量波动:原料来源多样、性能差异。不同产地、不同季节的秸秆、竹木,批次稳定性差,这对下游应用来说是灾难性的——原料批次一变,产品性能就不稳定,难以商业化。

传统预处理方法各有局限:化学法存在设备腐蚀、环境污染问题;生物法处理周期长、效率低、稳定性差;传统物理法虽然相对环保,但能耗较高。

蒸汽爆破技术的突破点

蒸汽爆破技术的原理是:把生物质材料放在高温高压的饱和蒸汽环境中,让蒸汽渗透到纤维内部,然后突然泄压。这时候,材料内部的水分会瞬间汽化膨胀,产生巨大的爆破力,从内部把纤维结构"炸开"。

新型蒸汽爆破技术的关键改进体现在:

采用瞬喷式爆破。瞬喷式爆破相比传统热喷方式,速度更快,纤维结构的破坏更均匀、更彻底,避免了"外面爆破充分,里面还是生的"的情况。实测数据显示,能耗可降低30%,酶解效率提高两倍。

流程易控、处理速度快。相比传统方法,瞬喷式爆破的工艺流程更容易控制,处理速度显著提升。

均匀性好、结构破坏彻底。能够实现生物质材料的均匀处理,纤维结构破坏更彻底,为后续的酶解发酵提供更好的基础。

01

三个典型场景:从验证到破局

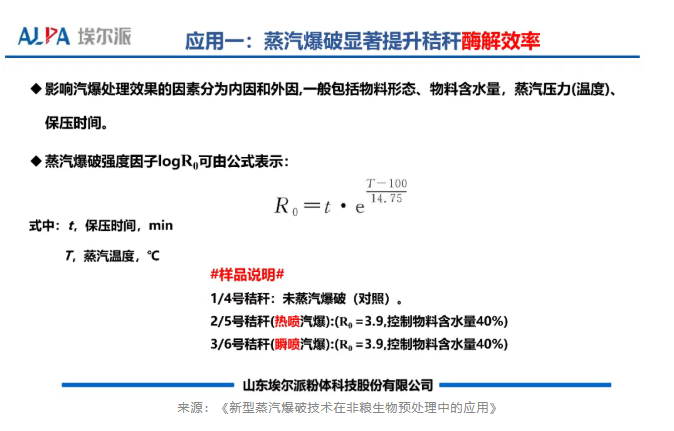

场景一:秸秆制糖——纤维素转化率从0到90%

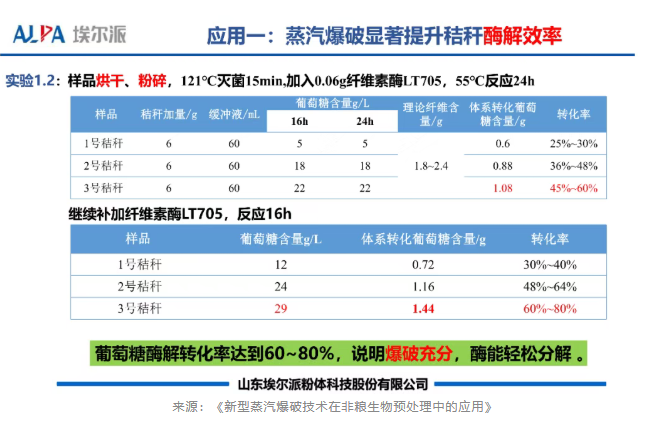

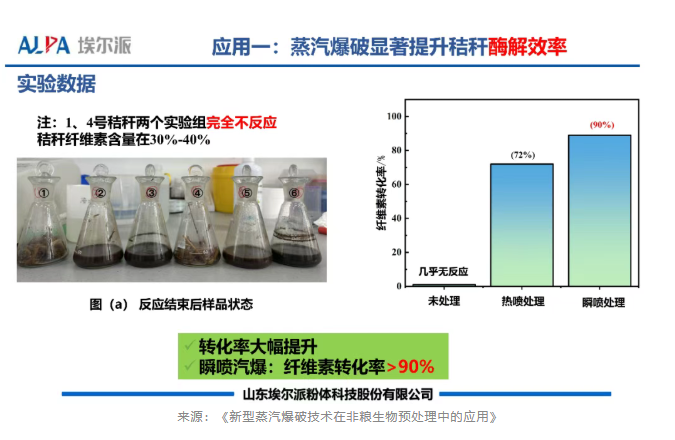

有研究团队做了一组对比实验:把秸秆分成三组,分别用不处理(1号秸秆)、热喷汽爆(2号秸秆)、瞬喷汽爆(3号秸秆)三种方式处理,然后用同样的酶解条件测试转化率。

结果非常直观:

● 未处理的秸秆:酶解24小时后,葡萄糖含量只有5 g/L,转化率25%-30%

● 热喷汽爆处理后:葡萄糖含量提升到18 g/L,转化率36%-48%

● 瞬喷汽爆处理后:葡萄糖含量达到22 g/L,转化率45%-60%

如果继续补加酶,瞬喷汽爆处理的秸秆,葡萄糖酶解转化率可达60-80%。

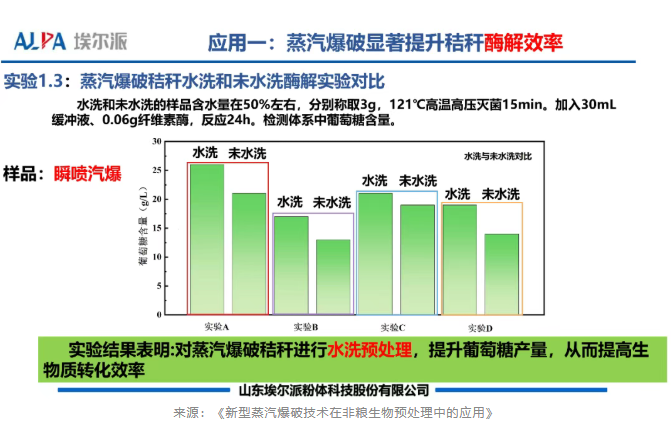

更关键的是,对蒸汽爆破秸秆进行水洗预处理,可以进一步提升葡萄糖产量,从而提高生物质转化效率。

研究团队还找到了一个最佳的工艺参数窗口:R₀值(爆破强度因子,综合考虑保压时间和蒸汽温度的参数)

当R₀值在3.75到4.13之间时,爆破效果最好。在这个窗口内,秸秆呈现深褐色,纤维质感松散,酶解效率最高。

这个发现的价值在于:它给出了一个可量化、可复制的工艺参数窗口,企业在实际应用时,只要把R₀值控制在这个范围内,就能稳定地获得高转化率。

还有一个重要数据:在20%高固含量的条件下,糖转化率仍然可以保持在70%以上,这说明该技术具备规模化应用的经济性。

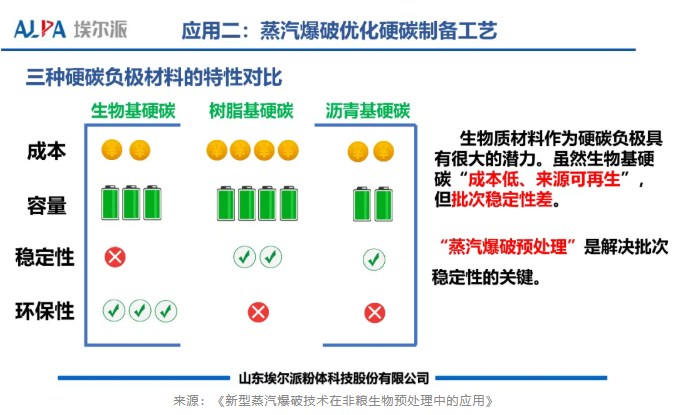

场景二:硬碳材料——破解批次稳定性难题

生物基硬碳材料具有成本低、来源可再生的优点,但批次稳定性很差,这是制约其产业化的关键瓶颈。

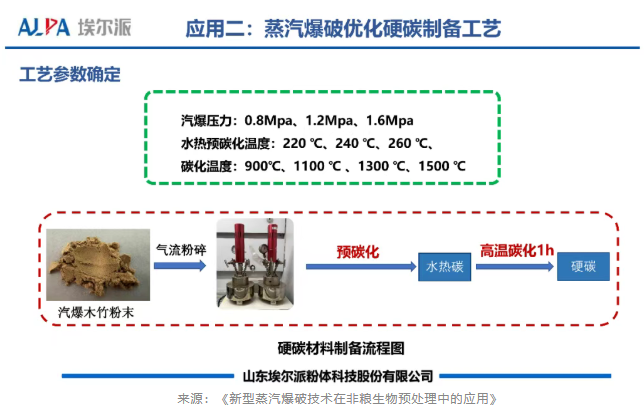

有研究团队用竹粉做了对比实验:一组直接高温碳化,另一组先经过蒸汽爆破预处理再碳化。

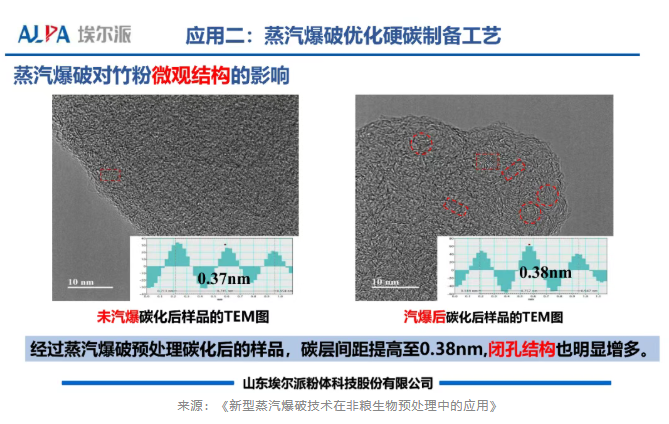

从透射电镜图可以看到:

未汽爆的竹粉碳化后:碳层间距0.37 nm,闭孔结构少

汽爆处理后:碳层间距扩大到0.38 nm,闭孔结构明显增多

这0.01 nm的差异,对钠离子存储至关重要。层间距更大,意味着钠离子更容易嵌入;伪石墨层的形成和闭孔结构的增加,形成更多的储钠位点,增加平台区的比容量,提高电化学性能。

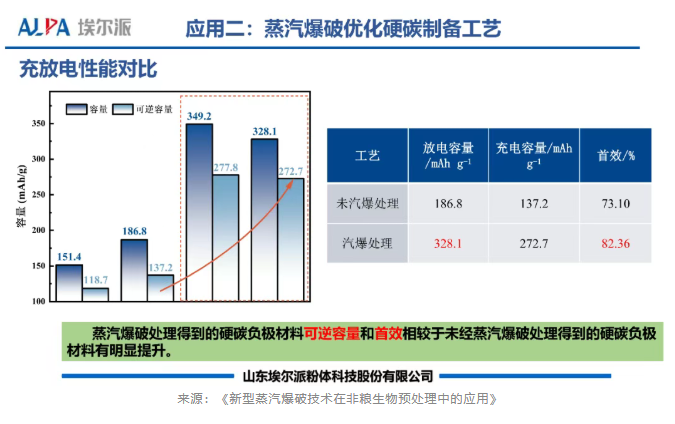

性能数据更直观:

未汽爆处理:放电容量186.8 mAh/g,充电容量137.2 mAh/g,首次库伦效率73.10%

汽爆处理后:放电容量328.1 mAh/g,充电容量272.7 mAh/g,首次库伦效率82.36%

放电容量提升75.7%,充电容量提升98.8%,首效提升12.6%。

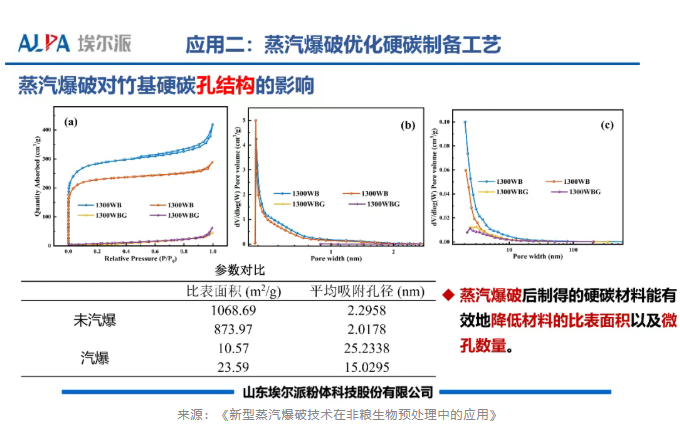

更关键的是,通过优化汽爆工艺参数,可以系统性地调控硬碳的微观结构,有效地降低材料的比表面积以及微孔数量。

这就为解决批次稳定性问题提供了一条可行路径:即使原料有波动,也可以通过工艺参数的调整,让最终产品的性能保持一致。

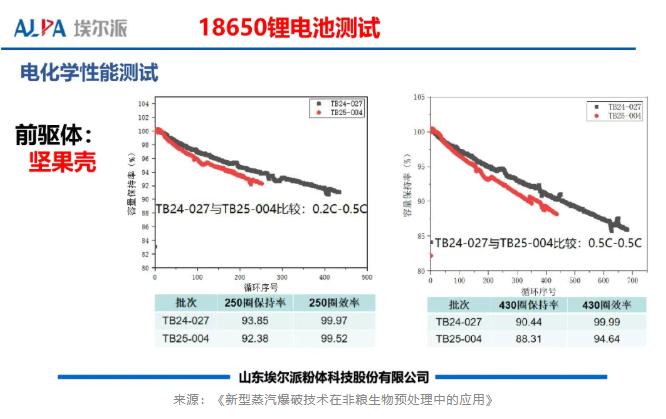

实际测试显示,坚果壳制备的多孔碳负极,装配成18650锂电池后循环430圈,效率达到90%以上,表现出良好的循环稳定性。

场景三:塑料填料——力学性能提升30%+

可降解塑料需要生物基填料,但传统生物基填料的力学性能往往不够好。蒸汽爆破能解决这个问题。

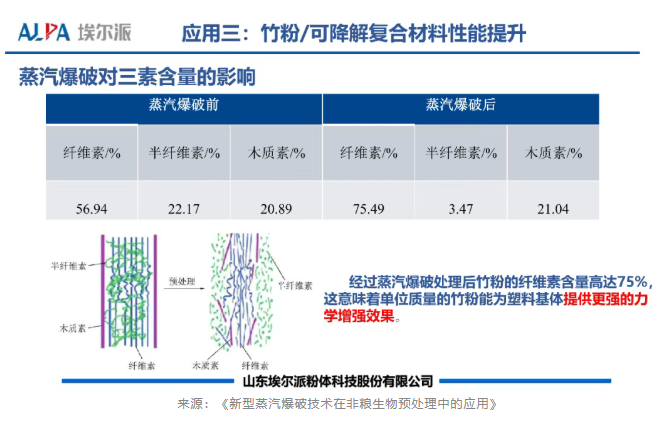

经过汽爆处理后,竹粉的成分发生了显著变化:

纤维素:从56.94%提升到75.49%(+18.55%)

半纤维素:从22.17%降低到3.47%(-18.70%)

木质素:基本保持不变(20.89%→21.04%)

纤维素含量高达75%,意味着单位质量竹粉能为塑料基体提供更强的力学增强效果。

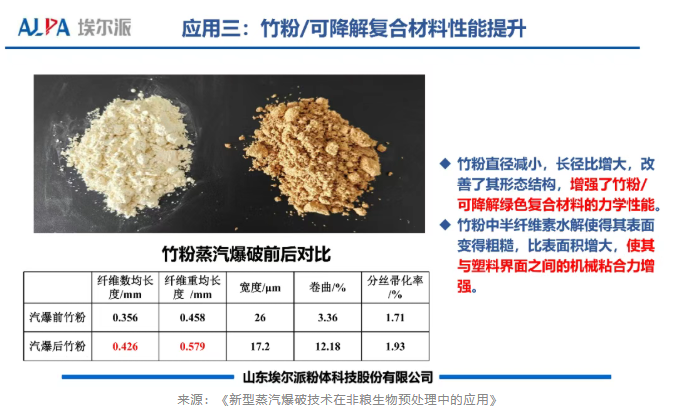

从形态上看,汽爆后的竹粉也发生了明显变化:

纤维数均长度:从0.356 mm增加到0.426 mm(+19.7%)

纤维重均长度:从0.458 mm增加到0.579 mm(+26.4%)

纤维宽度:从26 μm减少到17.2 μm(-33.8%)

卷曲度:从3.36%增加到12.18%(+262.8%)

竹粉直径减小、长径比增大,半纤维素水解使表面粗糙、比表面积增大,与塑料的界面机械粘合力增强。

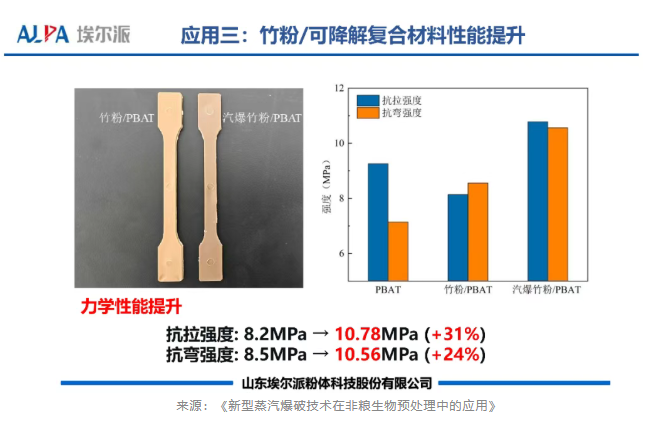

最终的力学性能数据:

抗拉强度:从8.2 MPa提升到10.78 MPa(+31%)

抗弯强度:从8.5 MPa提升到10.56 MPa(+24%)

这个提升幅度,对于复合材料来说已经非常可观。而且,发酵、制糖后的残渣(主要成分是木质素)经过粉碎后也可以作为填料,木质素为非极性,与塑料有更好的相容性。

02

从实验室到工厂

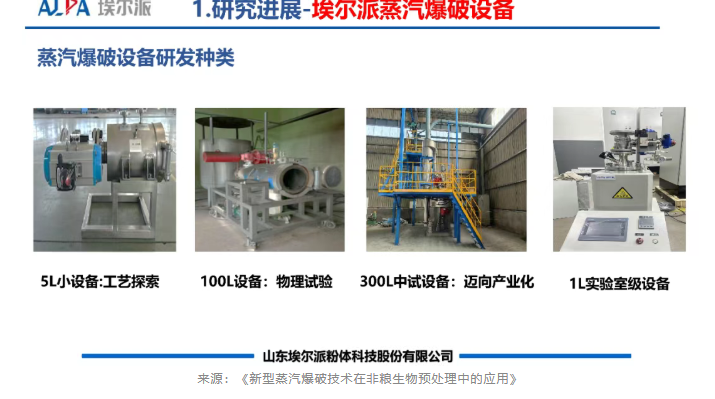

目前,已经有企业建立了从实验室到产业化的完整设备体系:

1L实验室级设备:用于工艺探索

5L小设备:工艺探索

100L设备:物理试验

300L中试设备:迈向产业化

这套体系让科研团队和企业可以从小规模试验开始,逐步验证技术的可行性,大大降低了技术验证的风险和成本。

而且,已经有智能化蒸汽爆破自动生产线在建设中,设计产能5-10万吨/年,预计将于2026年元旦前后建成。

03

一个行业基础设施的升级

蒸汽爆破技术在这三个典型场景中展现出的价值,指向了一个共同的方向:

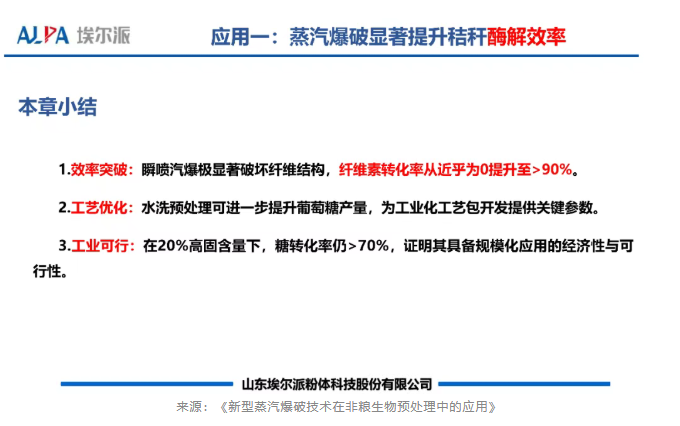

在秸秆制糖领域,瞬喷汽爆使纤维素转化率从近乎0提升至90%以上,水洗预处理可进一步提升葡萄糖产量,在20%高固含量下糖转化率仍大于70%,具备规模化应用经济性。

在硬碳材料领域,蒸汽爆破通过优化孔结构、扩大层间距、增加闭孔数量,系统性提升储钠能力与首次库伦效率,从根本上改善生物基原料批次稳定性差的行业难题,为规模化、一致性生产提供保障。

在塑料填料领域,蒸汽爆破使竹粉纤维"微纳上市公司进展化",大幅提升比表面积与界面结合力,复合材料力学性能提升超过30%,成功将可再生、可降解的竹粉与木质素作为填料,推动材料绿色低碳转型。

这不只是一项技术的突破,更像是行业基础设施的升级。它不会直接创造终端产品,但它会让所有下游应用变得更高效、更经济、更可持续。

▌参考信息:本文部分素材来自第五届非粮生物质高值化利用论坛。由作者重新编写,系作者个人观点,本平台发布仅为了传达一种不同观点,不代表对该观点赞同或支持。如果有任何问题,请联系我们:15381397601(微信同号)。